据为全球汽车行业服务的网站WardsAuto.com报道,2022年3月全球交付的汽车中,近四分之一是电动汽车。尽管存在疫情影响、面临供应链挑战、缺乏充足的充电基础?设施以及消费者不愿意接受混合动力和蓄电池电动汽车等不利因素,汽车电动化的步伐仍在加快。上述消费者的态度是由于较高的标价、对行驶里程的担忧以及充电方面的问题。尽管如此,电动汽车在全球新乘用车销量中的占比从2019年的2.5%增长到2022年第一季度的近25%,这确实是一个了不起的成就。

高电压电动汽车电池系统的箱体需要平衡一些复杂的要求。首先,它们必须提供长期的力学性能,包括扭转、弯曲刚度等,以便在电池组寿命期间承载沉重的电池,同时保护电池免受腐蚀、石子撞击、灰尘和湿气侵入以及电解液泄漏的影响。在某些情况下,电池箱体还需能够防止静电放电和来自附近系统的电磁干扰/射频干扰。

其次,在发生碰撞时,箱体必须保护电池系统,防止撞碎、刺穿或因水/湿气进入而引起短路。第三,电动汽车电池系统必须有助于在各种天气下充电/放电期间将各单格电池保持在理想的热运行范围内。在发生火灾时,它们还必须尽可能长时间地保持电池组不接触火焰,同时保护车辆乘员免受电池组内部热失控产生的热量和火焰的影响。此外,还存在重量对行驶里程的影响、电池堆叠公差对安装空间的影响、制造成本、可维护性和使用期满的回收等诸多挑战。以下是几家材料供应商如何应对这些挑战的概况。

01 英力士

作为多种树脂和添加剂的长期供应商,美国英力士复合材料公司(INEOS Composites US LLC)的材料自2011年起就用于北美洲混合动力汽车和电动汽车的SMC(片状模塑料)蓄电池箱盖中,并在中国市场中供多个平台的蓄电池箱盖使用。

英力士复合材料运输市场业务发展经理Dan Dowdall解释说 :“原始设备制造商正在为电动汽车蓄电池箱快速开发更精细的性能和材料规范,其中大多数涉及阻燃要求或碰撞保护。”“为了应对这些不断变化的要求,我们最近推出了一种新的高性能、低成本的树脂体系Arotran 2502,专为SMC蓄电池箱体而设计。该树脂具有高强度和高耐热性。其在复合过程中的优异浸透性和流动性使其更容易获得更高的玻璃纤维或碳纤维加入量以达到优异强度和刚度,更高的矿物填料加入量以降低成本或提高阻燃性能,或更高的玻璃微珠加入量以减轻制件重量。此外,由它制成的SMC流动性良好,可填充复杂的制件轮廓,从而实现更好的零件集成,使电池组的体积效率更高。”

该公司报告说,使用新材料的SMC在2.0mm的厚度下通过了UL94 5VA测试,而一些基于不饱和聚酯和乙烯基酯的SMC配方在该厚度下失败,并且这种新SMC在其他火焰试验中也表现良好。在热重分析(TGA)测试中,Arotran 2502 树脂比传统的不饱和聚酯和乙烯基酯树脂能更好地抵抗热降解。即使在要求苛刻的UL箱热失控试验中,用Arotran 2502制造的SMC也显示出非常好的结果。据说正在进行的工作重点是改善加工、成本、性能和可持续性。

Dowdall补充说:“对于电动汽车蓄电池箱体,一个重要的研发目标是用于特制预制体的树脂,以获得更高的力学性能。我们还积极与技术合作伙伴合作,研发防电磁干扰/射频干扰薄毡和毡,以满足箱体不断发展的电子屏蔽要求。”

02 佳斯迈威

美国佳斯迈威公司(Johns Manville)生产绝热材料、屋面材料和工程产品,包括用于各种复合材料的玻璃纤维无捻粗纱。去年秋天,该公司用阴离子聚合己内酰胺制造品名为Neomera的聚酰胺 6(PA6)基有机片材。最初的有机片材产品是用玻璃纤维机织物和无屈曲织物增强,但据说其他类型的织物甚至较长的短切纤维(玻璃纤维或碳纤维或两者兼用)也在开发之中,并即将推出。

用己内酰胺单体而不用完全聚合的PA6 聚合物浸渍增强材料的好处是粘度低得多,因此有机片材具有优异的纤维浸透性和更高的纤维体积分数。这使复合材料制件获得更高的刚度、强度和抗冲击性。据报道,由于玻璃纤维/PA6 复合材料的韧性,该材料被用于多种汽车用途,包括蓄电池箱体。

据介绍,佳斯迈威一直在与德国Forward工程公司的美国办事处合作。Forward工程公司是一家全球性运输设计和工程咨询公司,在设计和检测蓄电池箱体方面具有专长。它对佳斯迈威的全热塑性复合材料箱体设计进行了全面的机械和碰撞模拟。

Forward工程公司北美区总经理Adam Halsband说 :“在过去四年中,我们看到对我们的高电压蓄电池箱体开发的需求急剧增加。”“早期我们的工作重点是复合材料密集结构的设计和模拟,目标是获得最高的碰撞性能和减重效果,而最近我们的重点已扩展到热失控性能、电磁兼容性的管控以及单格电池和电池组的环境保护。”

03 朗盛

德国朗盛公司(Lanxess AG)生产多种形式的热塑性复合材料:短纤维增强热塑性塑料粒料、织物或单向玻璃纤维或碳纤维增强有机片材。去年年底朗盛宣布与汽车行业供应商Kautex Textron 公司合作,探索使用热塑性复合材料替代大型电动汽车蓄电池箱体上的钢和铝。这两家公司不仅研制了全热塑性复合材料电池箱体技术示范品,而且将预测性能与近批量生产部件的测量结果进行比较,验证了该技术。

合作目标是展示一种中型轿车之1400 x 1400mm电池箱体用的复合材料在减少质量、降低成本、集成功能和电气绝缘方面的优势。该系统包括与防撞结构和车底护板相连的蓄电池底盘和蓄电池盖子。部件由Durethan B24CHM2.0品牌长玻璃纤维直接增强PA6(D-LFT)压塑而成,这种一步法工艺非常适合快速生产大型部件,成本具有竞争力。底盘的防撞结构采用Tepex dynalite品牌连续玻璃纤维增强PA6局部增强,以满足此用途非常高的结构要求。据报道,此箱体已通过ECE R.100外部

防火试验。

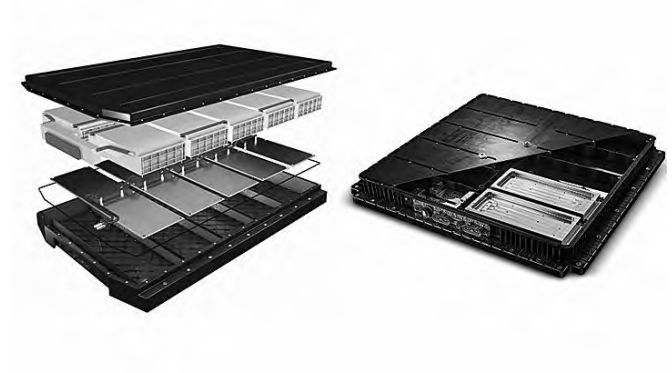

全热塑性复合材料蓄电池底盘和盖子(来源: Kautex Textron)

合作项目的结果表明:与Kautex生产的商用铝箱体相比,热塑性复合材料箱体减少了达15%的质量、20%的成本和45%的二氧化碳足迹,同时提供了结构性能、整体热管理和便于组装的嵌塑硬件。

04 三菱化学

日本三菱化学集团公司(Mitsubishi Chemical Group Corp., MCG)拥有多种复合材料技术,尤以碳纤维技术闻名。在热塑性材料方面,该公司提供的材料包括 :可注塑的短玻璃纤维增强聚丙烯(PP)和超短碳纤维增强工程树脂、用玻璃纤维或玄武岩纤维增强PP、PA6 或PA6/6 的可压塑GMT/有机片材、采用新型干浸渍技术生产的碳纤维增强热塑性塑料等。在热固性材料方面,该公司生产碳纤维、玻璃纤维、芳族聚酰胺纤维和混合纤维单向带、机织物、预浸料以及碳纤维SMC(CF-SMC)和开纤CF-SMC。

该公司的许多材料用于全球电动汽车的复合材料蓄电池箱,包括其GMT(玻纤毡增强热塑性塑料片材)和GMTex材料,这些材料已用于日本和欧洲的电动汽车。

研发能够承受热失控条件的材料是该公司的一个重点。相关人士说 :“在热失控情况下,电池箱盖占据中心位置,因为它是保护乘客的关键。”“电池箱必须保持很高的结构性能,以抵抗冲击载荷并防止电池损坏,以防热失控。如果发生热失控,电池箱盖必须能够耐受高温(通常超过 800 ℃)以及电池损坏产生的颗粒和动能。我们不仅充分表征现有材料,而且还在开发新的多功能材料,以抵御热失控,例如用于蓄电池箱的新型阻燃热塑性复合材料,可耐受 1000 ℃火焰 5 min以上。”

电动汽车中复合材料蓄电池箱的材料选择 续

来源:玻璃纤维