截至2020年,我国高速铁路运营总里程3.8万公里,运营里程占世界的2/3,按照国家《中长期铁路网规划》,到2030年,我国高速铁路总运营里程将达到4.5万公里。城市轨道交通方面,总运营里程7900公里,预计2025年将达到1.4万公里。随着我国轨道交通行业的飞速发展,与传统材料相比优势明显的复合材料被大量应用于轨道车辆的设计中。采用复合材料制成的结构件具有重量轻、刚度大、强度高等优点,还可以有效提高车辆的舒适性和安全性,减振降噪,降低车身重量。复合材料已成为轨道交通领域中不可或缺的关键材料。

一、复合材料的优势

在轨道交通中应用最多的纤维复合材料是碳纤维复合材料、玻璃纤维复合材料和芳纶复合材料,与传统材料相比,复合材料在轨道车辆上有着诸多的应用优势。

1.1 轻质高强

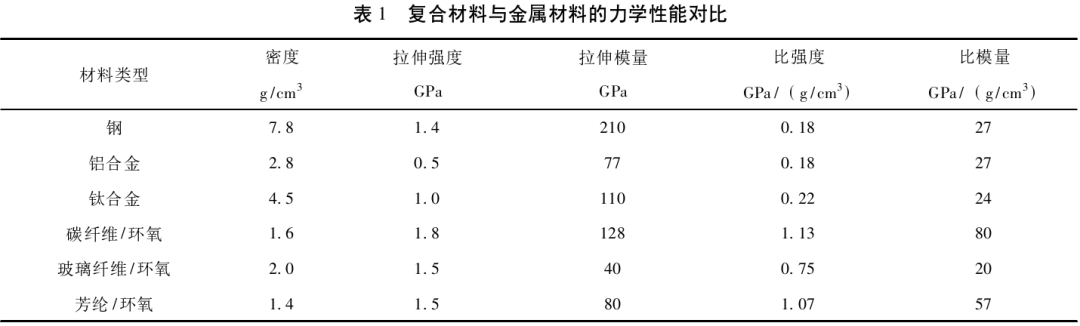

随着轨道交通车辆的运营速度提升,对轨道车辆轻量化的要求也越来越高。复合材料有着轻质高强的特点,几种常见复合材料与金属材料的力学性能对比如表1所示,以碳纤维和铝为例,碳纤维密度1.6g/cm³,仅为铝密度的57%,强度却是铝的3.6倍。在保证结构强度的前提下,采用碳纤维复合材料制作的结构件能够大大降低重量。

1.2 阻燃性好

轨道交通车辆安全性的核心之一在于防火,由于车厢是一个密闭的空间,如果发生火灾乘客无法及时逃离,材料的阻燃性能是一项重要的指标。复合材料可以在分子结构中加入硅、硼等阻燃元素,还可以在基体中加入阻燃剂提高材料的阻燃性,提高了列车的防火安全。

1.3 耐疲劳性好

通常情况下,金属材料的疲劳强度比其静态强度小得多,而复合材料疲劳强度和静态强度相差较小。金属材料在动态载荷作用下产生的缺口易于扩展,很快形成裂纹;而复合材料由于其层状特点,裂纹在材料中不易扩散,不会有长久变形的情况,提高了结构抗疲劳能力。

1.4 高阻尼

轨道交通车辆在运行时必然会产生振动,与金属材料相比,复合材料还拥有高阻尼的特性,可以减少振动、保护车辆运行安全、降低车体噪音、提高车辆舒适性以及减少设备的损伤。

1.5 耐腐蚀性好

轨道交通车辆运营时需要面对室外复杂的环境情况,金属材料的腐蚀问题一直是技术难点。而复合材料具有良好的耐腐蚀性,能很好的应对腐蚀问题,延长轨道车辆的使用寿命,降低维修成本。

1.6 可设计性好

复合材料有着高比模量、高比强度的特点,并且这一力学性能可变化范围较宽,通过复合材料基体、纤维的选择和改变材料的成型工艺等措施能够满足不同的设计需求。

二、复合材料在轨道交通中的应用

2.1 复合材料在车体结构中的应用

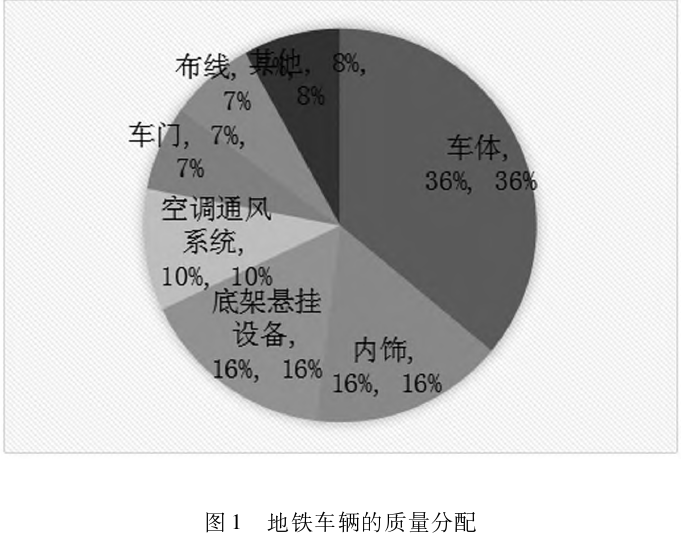

车体是车辆上供装载货物或乘客的部分,车体结构质量占比最高,以一般地铁列车一节中间车辆为例,其各部分质量的分配如图1所示,其中车体占总质量的36%。车体结构中应用复合材料可使整车质量降低10%。

2000年,法国开发了采用碳纤维、玻璃纤维等复合材料的双层TGV挂车样车,该车体有着优异的振动和绝热防火性能,采用复合材料的车体较铝合金车体减重25%。2007年韩国研制TTX摆式高速列车,车体使用碳纤维复合材料,车体结构总质量降低约40%,该车已于2010年正式投入商业化运营。

国内复合材料在轨道交通车辆车体结构中应用的研究相对较晚,但发展迅速。北京地铁14号线和青岛地铁3号线中采用了酚醛/玻璃纤维复合材料的司机室端罩、车头罩,主要是利用了该材料力学性能好、抗穿透性能强及耐热性能好等特点。

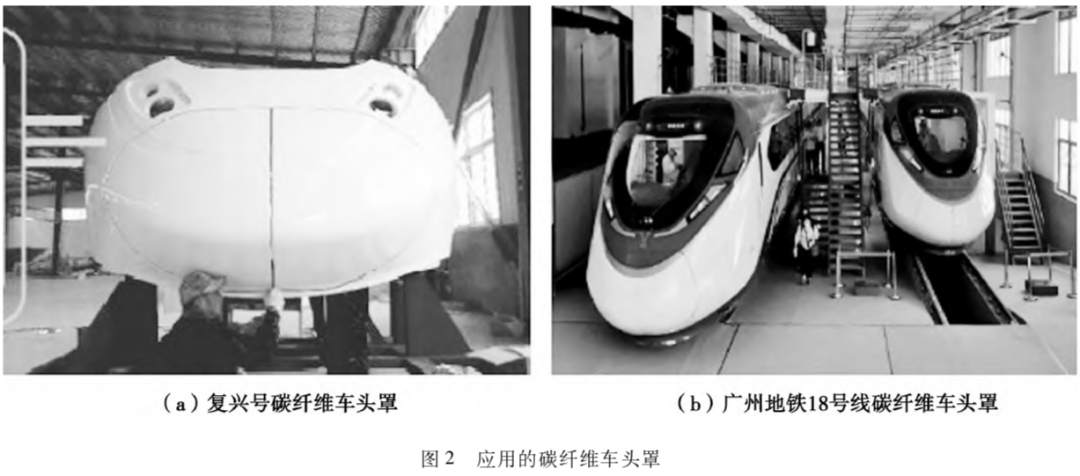

“复兴号”标准动车组车头罩采用了碳纤维复合材料,流线型的车头使得整车运行阻力降低12%,平均百公里能耗下降17%。同时碳纤维复合材料的高强特性,保证了车头有着更好的抗冲击能力。2021年9月,被誉为“粤港澳大湾区”最快地铁,最高时速可达160公里的广州地铁18号线开通运营,同样采用了碳纤维车头罩,轻量化的设计使得车辆更加节能环保。

2018年9月,全球首辆全碳纤维结构的轻量化地铁车辆“CETROVO”亮相柏林国际轨道交通技术展。该车在司机室、车体等部结构件中全面应用了碳纤维复合材料,由于碳纤维复合材料密度小,强度高,整车质量明显下降,尤其是该地铁车辆车体、司机室、设备舱等部件相比以往采用金属材料减重30%以上。

2.2 复合材料在转向结构中的应用

2.2.1 转向架的主要功能

转向架是有轨列车在轨道上运行的关键部件,其性能决定了列车的可靠性和安全性。转向架的主要功能包括以下几个方面:

(1) 在列车与轨道间顺利传递牵引力与制动力;

(2) 承受车体重量和传递车体与轮对间的载荷,对轴重进行平均分配;

(3) 减少道路不平对列车产生的振动,保障列车运行平稳安全;

(4) 为列车在曲线运行段提供良好的稳定性及通过能力;

(5) 将车轮的滚动转化为平动。

2.2.2 复合材料在转向结构中的应用

近些年,随着列车时速的不断提升,传统金属转向架的缺陷日渐凸显,存在转向架重量大、轮对与轨道的摩擦大、维护成本高、曲线运行能力差、噪声大以及不够节能环保等问题。采用新型材料对转向架进行轻量化设计已经成为高速列车的发展趋势。

2014年,日本川崎重工开发了首个使用碳纤维增强树脂基复合材料做主承载结构的转向架“efWING”,该转向架将原来刚性焊接构架改为柔性结构,与传统金属材料转向架相比,减重达40%。

我国复合材料在高速列车转向架上的应用起步较晚。其中中车南京浦镇车辆有限公司2016年试制了209P碳纤维复合材料转向架,实现了批量装车运行考核,目前已安全运营超过100万公里。中车青岛四方机车股份有限公司在其发布的“CETROVO”全碳纤维结构地铁车辆中应用了碳纤维复合材料转向架,如图5所示,与传统转向架相比,实现了减重40%。

2.3 复合材料在制动结构中的应用

目前,高速列车制动盘材料大致可分为两类:一类是传统的金属材料;另一类是复合材料,如铝基复合材料、C/C复合材料等。几种常见不同制动盘材料性能对比如表2所示,以铝基陶瓷复合材料和锻钢为例,铝基复合材料密度2.9g/cm³,仅为锻钢的37%,导热系数却是锻钢的3倍。

金属制动盘结构工艺成熟、成本低廉,普遍应用在低速列车上。随着列车时速的不断提高,制动盘承受的制动能量越来越大,传统的金属制动盘难以适应列车高速化、轻量化的发展要求。因此,国内外对复合材料制动盘开展了大量研究。在20世纪70年代中期,美国本迪斯公司推出了一种半金属石墨复合材料,开创了复合材料在刹车片上的应用先河。

我国复合材料刹车片的研究起步较晚,2019年桂林理工大学喻亮等研究了一种高速列车制动盘,该摩擦制动盘采用碳化硅增强铝基复合材料,能够满足380km/h高速下紧急制动需求。此外,中南大学、西北工业大学等单位也相继开展了高速列车用复合材料制动盘的研究,但到目前为止均处于试验阶段。

2.4 复合材料在行李架和设备舱等结构中的应用

我国和谐号CRH5动车组中的行李架、顶板、墙板等位置,应用了芳纶蜂窝夹层结构。芳纶蜂窝夹层结构是利用芳纶纸蜂窝芯材用上下两个蒙皮黏合后形成的结构。芳纶纸蜂窝芯材,具有多个六角形单元构成的结构体,可以制成重量轻、强度高的结构,与高密度的蒙皮黏合后的蜂窝夹层结构具有极高的比强度,同等重量下的强度约为实心钢的10倍。

2019年10月,中车研究院联合中车四方股份公司与中德轨道联合研发中心在全碳纤维地铁车的基础上,研制出高速列车全碳纤维复合材料设备舱。

除此之外,复合材料在轨道交通车辆其他部位的应用也十分广泛,例如导流板、车钩、客室墙板、卧铺、内饰等。随着复合材料的发展以及对车辆结构要求的提高,将有更多的复合材料被应用于轨道交通领域。

来源:纤维复合材料

.png)