复合材料制造中的热力学优化:最小化收缩、翘曲和缺陷

时间:2025-04-25 09:19:45 浏览量:

复合材料具有优异的强度重量比,使其成为各种工程应用的理想选择。然而,制造过程带来了挑战,尤其是在尺寸稳定性方面。在树脂灌注和固化过程中出现的收缩和翘曲可能导致缺陷,从而影响最终产品的性能和可靠性。实施精确的热管理和机械策略对于解决这些问题至关重要。

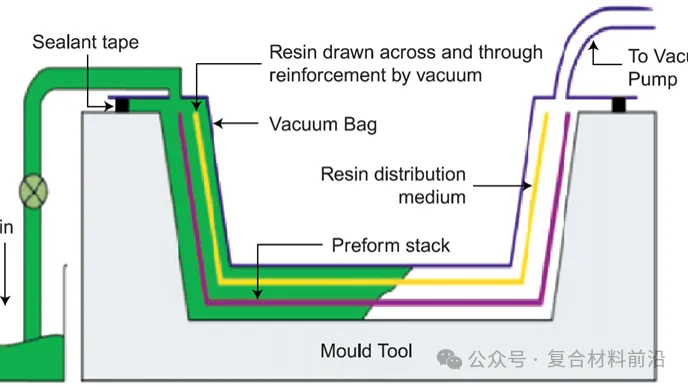

树脂灌注的热管理

控制树脂灌注

在灌注过程中管理树脂的温度和流动至关重要:

• 低粘度树脂浸渍 :在浸渍前调整树脂温度,以降低其粘度,从而更好地浸渍纤维预成型体,并最大限度地减少空隙的风险。

• 室温浸渍 :在环境温度下进行浸渍确保了均匀的流动前沿,并减少了可能导致缺陷的热梯度的可能性。

室温预固化

允许浸渍的层压板在室温下(例如,8小时)固化,有助于形成初始聚合物网络,而不会引入热应力。这一步骤在将部件暴露于高温之前稳定了几何形状。

逐渐升温并浸泡间隔

一个可控的加热计划至关重要:

• 慢速升温速率:以每分钟约 0.25°C 的速度升高温度,允许工具和部件均匀膨胀。

• 浸润间隔:在中间温度点(例如,80°C)保持温度,确保热量分布均匀,并在进行更高温度处理之前缓解内部应力。

控制冷却过程

后固化,一个逐渐冷却的过程是必不可少的:

• 缓慢降温 :以可控的速度降低温度(例如,每分钟 0.25°C)可以防止热冲击和差异收缩,保持零件的完整性。

机械策略:预紧模具

预应力工具涉及在灌注工艺之前对模具或工具组件施加机械张力。这项技术可以抵消树脂固化冷却过程中产生的内部应力和尺寸变化。通过预加载工具,制造商可以:

• 补偿固化引起的收缩 :当树脂固化并收缩时,预先施加的张力有助于保持所需的几何形状,降低变形风险。

• 增强尺寸稳定性 :在整个固化周期中保持张力,确保复合材料部件紧密符合模具尺寸,提高公差遵守性。

常见缺陷及缓解策略

灌注和固化过程中产生的热冲击可能导致多种缺陷:

• 高放热反应 :温度快速升高会导致过度的热量产生,从而引起树脂降解和机械性能下降。

• 层状皱纹 :复合材料层之间不均匀的热膨胀和收缩会导致皱纹,影响美观和结构性能。

• 树脂流动紊乱 :温度波动会改变树脂的粘度,导致流动不均匀、润湿不完整和气泡形成。

有效地实施上述热和机械策略可以有效地缓解这些问题,确保生产出高质量的复合材料部件。

观点

将受控的热量分布与机械预张力技术相结合,为在复合材料制造中最大限度地减少收缩、翘曲和缺陷提供了一种稳健的方法。通过平衡材料性能与精确的过程控制,工程师可以实现复合材料部件的尺寸精度和结构完整性,从而在各种应用中提高性能和可靠性。

文章来源:复合材料前沿