玻璃纤维是一种性能优异的无机非金属材料。该材料的绝缘性、耐热性、抗腐蚀性、机械强度都非常高,常用作复合材料中的增强材料、电绝缘材料和绝热保温材料、电路基板等国民经济各个领域,是国家重点鼓励发展的新材料产业。在石油、化工、建筑、环保以及航空、国防等领域广泛应用。

未来两年,玻璃纤维新一轮稳定增长的窗口开始打开。

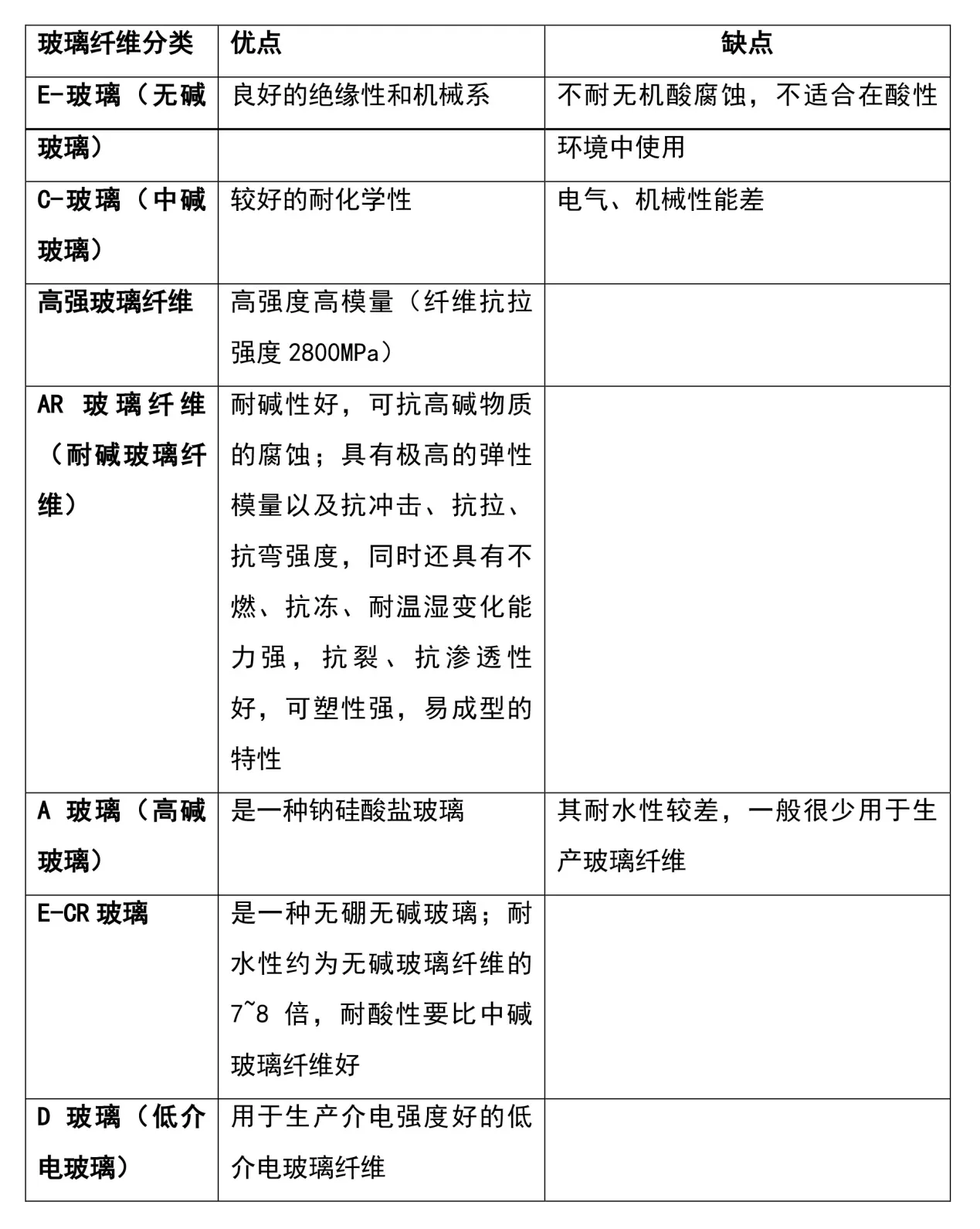

玻璃纤维的分类

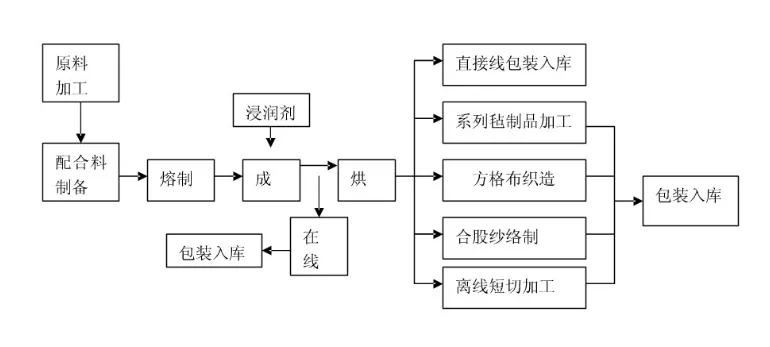

玻璃纤维生产工艺

一、原料加工

玻璃纤维的生产离不开非金属矿的参与,主要以叶腊石、石英砂、石灰石、白云石、硼钙石、硼镁石六种矿石为原材料。据全国矿产资源储量汇总表(国土资源部2016年5月),截止2015年底,全国叶腊石矿石查明资源量9998.97万吨。石灰石、白云石、硼钙石、硼镁石等矿石资源丰富。

选择原料要注意哪些问题?

1、原料粉体的均化

粉体的均化可由多种形式来进行,常用的方法有三种:①机械均化②重力均化③气力均化。

2、原料粉体需要控制以下几个要素:

①均匀度;②化学成分;③含水率

二、配合料制备

1、配料工艺流程

E玻璃粉料特点是干燥的微粉,流动性好,在配制上要求全密封运行,防止粉尘飞扬。物料输送采用气力系统;称量采用电子称;混合多数采用气力混合混合输送设备。物料的输送、称量、混合、直至发送到窑头仓可连续、自动完成。配料生产工艺主要由上料、称量和混合、输送三部分组成。

2、主要配料主设备

①气力发送罐(单仓泵);②螺旋给料机;③气力混合罐;④双向分配器;⑤电子称。

此外,配合料制备还有质量检测内容(均匀性能检测、COD值控制)、配合料控制系统等问题。

三、玻璃纤维的熔制

玻璃纤维的熔制过程是指配合料在高温下经过硅酸盐反应、熔融再转化成均质玻璃液的过程。

熔融是指配合料反应后固相相融的过程;澄清是指从熔融的玻璃中排除气泡的过程;而均化是指把线道、条纹以及节瘤等缺陷减少到容许程度的过程,也是把玻璃的化学成分均化的过程。这些过程是分阶段交叉进行的。

四、玻璃纤维的浸润剂

在玻璃纤维拉丝过程中,需要在玻璃纤维表面涂覆一种以有机物乳状液或溶液为主体的多相结构的专用表面处理剂。

作用:有效润滑玻璃纤维表面;将百根乃至数千根玻璃纤维单丝集成一束;改善玻璃纤维的表面状态;提供进一步加工和应用所需特性;使玻璃纤维获得与基材有良好相容性及界面化学吸附性能。

1、浸润剂的分类:增强型浸润剂、纺织型浸润剂、增强纺织型浸润剂

2、浸润剂的组分:浸润剂是多种有机物和无机物混合而成的体系,从外观看,可以是深液、乳状液、触变型胶体或膏体。因其作用和性能多样,其组分相当复杂。其配方包含的主要组分和辅助组分如下:

主要组分为:①偶联剂;②成膜剂;③润滑剂;④抗静电剂

辅助组分为:①润湿剂;②pH值调节剂;③增塑剂;④交联剂;⑤防腐剂或杀菌剂;⑥消泡剂;⑦颜料

五、玻璃纤维的成型

高温粘性的玻璃液呈滴状从漏嘴流出后,被下面的拉丝机以一定的恒定速度牵伸并固化成一定直径的连续玻璃纤维。在漏嘴出口下部,由于玻璃液的表面张力和牵伸力的平衡,形成一个形状如新月形的直径渐渐变细的部分,叫做丝根。由漏嘴出口直到最终直径不变的纤维,这段距离叫纤维成型线。包含这段纤维成型线的区间叫纤维成型区。在漏嘴出口到拉丝机上纤维卷取点的距离叫拉丝作业线,这段距离视工艺要求可以人为地规定得长些或短些。

六、原丝烘干

为了减轻纤维与集束器和排线器等的接触摩擦,并保护纤维的原形以及赋予纤维某些特殊性能,在拉制成型过程中必须对纤维外表面通过涂油辊或槽轮涂覆浸润剂。这种浸润剂可分淀粉型和增强型两大类,前者用于纺织砂,后者用于增强型制品。他们通常都是水乳液。该液除了润滑、粘结等主要组分外,其余80%以上是水。一般一个原丝饼所含的水分大约是其总重量的8%~14%。这些水分对后道加工工序和制品有不利影响,因此必须除掉。

对非增强型普通玻纤原丝,原丝含水量允许大一点,而且原丝从拉丝、退并、整经、织造等多种工序经过的时间较长,所以只需要通过自然干燥就可满足生产工艺和制品的要求,具体的做法是将原丝挂在小车上,放在常温室内1~2天让其自然干燥。原丝也可以在退并时用热风(30~40℃)吹烘。

对增强型玻纤原丝含水量必须控制在一定的范围,一般含水率在0.1%左右,有的达0.07%以下。用自然干燥难以实现上述要求,这就必须采用专用的烘干设备给予人工干燥。

1、增强型玻纤原丝的烘干目的主要有两个:

①去除原丝丝饼内的水分,使其含水率达到规定的指标;

②浸润剂中粘结剂经过加热熔融后,转为聚合、交联、成膜,使原丝性能得到改善。

2、原丝烘干过程

玻纤原丝线在烘干炉内的烘干过程大致可分为两个阶段:

(1)预热:预热温度设定为105~120℃,预热时间1.5~3h。

(2)烘干:烘干温度、时间由各类增强性玻纤原丝和其相应的浸润剂要求而定。烘干温度在120~135℃范围,烘干时间在8~18h。

3、影响玻璃纤维原丝烘干的因素有:

温度、风量、相对湿度、原丝丝饼厚度及其排列、浸润剂、原丝Tex、烘干方式

4、烘干炉种类

(1)间歇炉;(2)蒸汽隧道炉;(3)微波隧道炉

5、烘干炉的组成

(1)热源部分;(2)炉体结构;(3)热风循环系统;(4)温度控制系统;(5)排气系统;(6)大型隧道式烘干炉还有传动装置

文章来源:互联网快报

<span style="text-align: justify; color: rgb(0, 0, 0); text-transform: none; text-indent: 0px; letter-spacing: 1px; font-family: -apple-system, BlinkMacSystemFont,;" initial;"="" initial;="" 0px;="" normal;="" 255);="" 255,="" rgb(255,="" 2;="" !important;="" inline="" none;="" 400;="" 12px;="" sans-serif;="" arial,="" yahei",="" "microsoft="" ui",="" yahei="" gb",="" sans="" "hiragino="" sc",="" "pingfang="" neue"

- 复合材料制造中的热力学优化:最小化收缩、翘曲和缺陷

- 2025.04.25

- 《住宅项目规范》解读:建筑品质升级下的材料革新机遇

- 2025.04.18

- 警惕!不要让玻璃钢被“污名化”了

- 2025.03.18

- 聚氨酯全围护—中国南极秦岭站极地保温秘诀!

- 2025.03.04

- 关于超低能耗建筑的适用性分析

- 2024.12.23

- 玻璃钢,是玻璃还是钢?

- 2024.10.16