用于巴士和客车的复合材料型材

2022-11-07 10:27:51

传统上,巴士和客车制造商倾向于使用传统材料,如挤压铝型材,而不是复合型材,因为前者的前期成本较低,再者是出于习惯。然而,随着近几个月全球燃料价格的飙升,复合材料由于集成设计可能性更高,终身维护成本更低,可以为巴士运营商降低可观的成本。

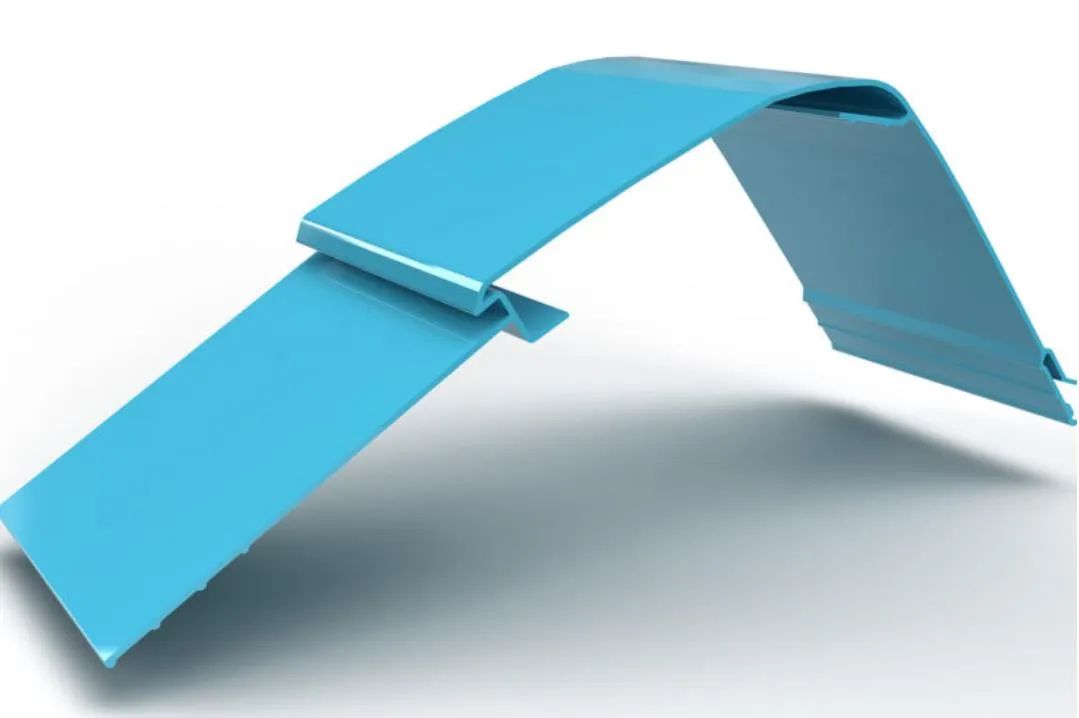

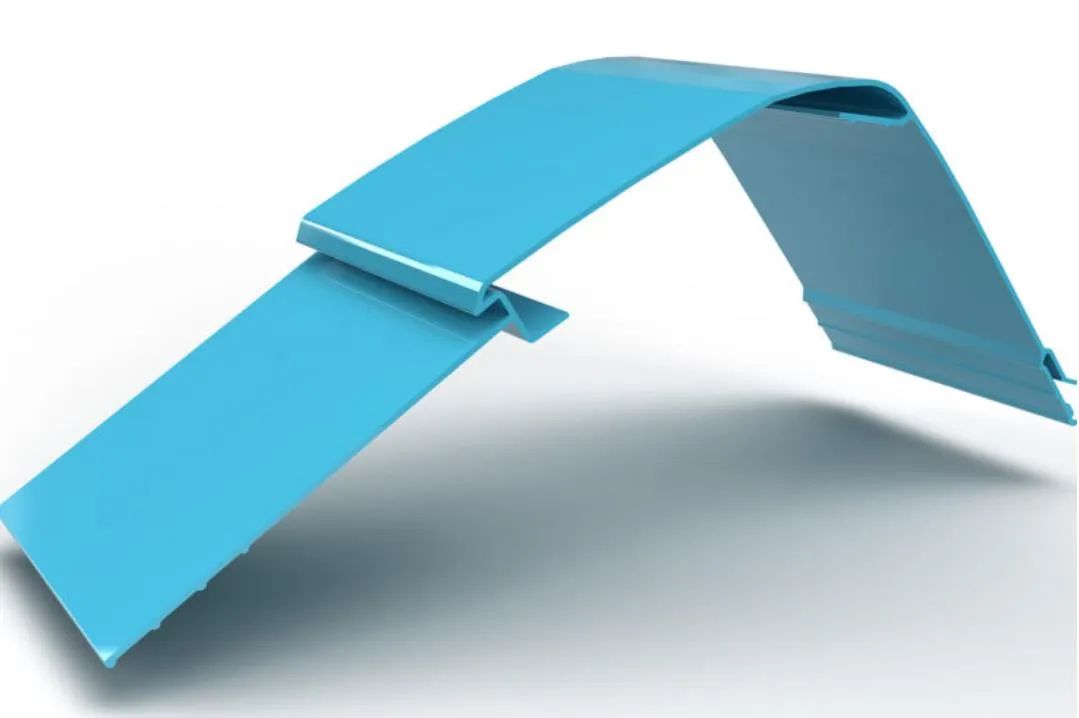

复合型材,在这里是指玻璃纤维,可以集成到巴士或客车中通常使用铝型材的大多数地方。这包括内部型材,如扶手、行李支架和空气管道,以及外部型材,如吊轨、裙边和镶板等。

复合型材,在这里是指玻璃纤维,可以集成到巴士或客车中通常使用铝型材的大多数地方。这包括内部型材,如扶手、行李支架和空气管道,以及外部型材,如吊轨、裙边和镶板等。

用复合型材取代巴士和客车制造中使用的传统材料型材具有几个关键优势,可以降低企业的总体成本,尽管有时前期成本会高一些。

与传统的金属型材相比,复合材料型材在型材的几何形状方面具有更强的设计灵活性。这使制造商能够生产出可整合多个传统铝制部件功能的复杂型材,从而使设计更加简洁,易于生产,需要的装配工作量更少,在安装过程中出现人为错误的机会也更少。

此外,复合材料还具有耐腐蚀和防锈的额外优势,这意味着它们可以承受污染或盐碱的道路条件,不像铝制表面那样,随着时间的推移会腐蚀,需要定期维护。 玻璃纤维复合型材的重量也比同类金属型材轻得多,这意味着装有复合材料部件的巴士和客车能够提高燃油效率,从而降低碳排放。随着最近全球燃料价格的上涨,特别是柴油价格的上涨,车辆减重的好处尤为明显,因为它有助于提高燃料效率,降低企业的总体燃料成本。此外,随着该行业从化石燃料转向电动化,车辆减重也有助于巴士和客车实现更长的电动续航里程。

玻璃纤维复合型材的重量也比同类金属型材轻得多,这意味着装有复合材料部件的巴士和客车能够提高燃油效率,从而降低碳排放。随着最近全球燃料价格的上涨,特别是柴油价格的上涨,车辆减重的好处尤为明显,因为它有助于提高燃料效率,降低企业的总体燃料成本。此外,随着该行业从化石燃料转向电动化,车辆减重也有助于巴士和客车实现更长的电动续航里程。

复合材料市场比金属市场要稳定得多,价格波动较小,交货期更可预测。使用大量钢材或铝材的制造商会受到市场条件的制约,最近还受到地缘政治环境的影响,往往在下订单之前不知道零件的确切价格和交货期。这给巴士和客车制造商带来了供应链中断的风险,也影响了盈利能力。

在拉挤工艺中,数股玻璃纤维或碳纤维束、纤维毡和/或技术织物在外力牵引下,经过树脂浸渍、挤压成型,然后送入加热的模具中,在一种被称为热固性成型工艺中进行加热固化。

然后是定长切割。这种制造方法可支持前面谈到的更加灵活的设计选择。例如,制造商可根据需要仅在型材的某一部分增加额外的加固纤维,因此可避免纤维的浪费或不必要地增加重量。

鉴于纤维增强复合材料的所有这些优势,对于那些具有前瞻性思维的巴士和客车制造商而言,若要造出更轻、更高效的车身,从而延长使用寿命并降低后续维护成本,纤维增强复合材料可能是关键所在。

“轻巧的玻璃纤维对于该项目至关重要,因为它降低了运营成本,并有助于提高能源效率和环境可持续性。”

“此外,复合型材具有抗变形,耐化学腐蚀和恶劣的道路环境的能力。维修玻璃纤维非常简单,可以在仓库中完成。这意味着总线的总体运行维护和使用寿命成本将降低。”

文章来源:荣格

用复合型材取代巴士和客车制造中使用的传统材料型材具有几个关键优势,可以降低企业的总体成本,尽管有时前期成本会高一些。

降低企业的总成本

复合材料没有铝型材所面临的最大宽度问题,这意味着复合材料客车面板可以用一块连续的型材生产,而不是将多块较窄的面板连接起来以达到相同的宽度。复合型材的宽度可以达到1.6米(104英寸),而铝型材在尺寸方面受到更多限制。这意味着与使用铝相比,复合板的安装、更换和维护更快、更简单、更省力。

复合材料型材还可以在材料制造过程中附上一层脱模布,确保型材的表面清洁无污染,可随时进行粘合作业。通过这种方式将复合材料粘合到巴士上,就不需要额外的铆钉和螺钉,也可进一步减少劳动力需求。与传统的金属型材相比,复合材料型材在型材的几何形状方面具有更强的设计灵活性。这使制造商能够生产出可整合多个传统铝制部件功能的复杂型材,从而使设计更加简洁,易于生产,需要的装配工作量更少,在安装过程中出现人为错误的机会也更少。

此外,复合材料还具有耐腐蚀和防锈的额外优势,这意味着它们可以承受污染或盐碱的道路条件,不像铝制表面那样,随着时间的推移会腐蚀,需要定期维护。

复合材料市场比金属市场要稳定得多,价格波动较小,交货期更可预测。使用大量钢材或铝材的制造商会受到市场条件的制约,最近还受到地缘政治环境的影响,往往在下订单之前不知道零件的确切价格和交货期。这给巴士和客车制造商带来了供应链中断的风险,也影响了盈利能力。

使用连续制造工艺

拉挤和拉绕,均属于连续制造工艺。这些工艺非常适合高质量、大批量的生产,对客户来说具有成本效益。得益于这些工艺,复合材料型材有着高度的可重复性,能确保不同批次的产品具有相同的质量。在拉挤工艺中,数股玻璃纤维或碳纤维束、纤维毡和/或技术织物在外力牵引下,经过树脂浸渍、挤压成型,然后送入加热的模具中,在一种被称为热固性成型工艺中进行加热固化。

然后是定长切割。这种制造方法可支持前面谈到的更加灵活的设计选择。例如,制造商可根据需要仅在型材的某一部分增加额外的加固纤维,因此可避免纤维的浪费或不必要地增加重量。

鉴于纤维增强复合材料的所有这些优势,对于那些具有前瞻性思维的巴士和客车制造商而言,若要造出更轻、更高效的车身,从而延长使用寿命并降低后续维护成本,纤维增强复合材料可能是关键所在。

与宇通携手打造低碳电动汽车

早先,公共汽车供应商宇通已使用用于33辆电动公共汽车的玻璃纤维型材裙板和侧板,这批电动公共汽车已交付给芬兰的公交车和公路运营商。据了解,引入电动公交车是芬兰每年减少500万公斤二氧化碳排放目标的一部分。该国的目标是到2025年在首都运营400辆电动客车。“轻巧的玻璃纤维对于该项目至关重要,因为它降低了运营成本,并有助于提高能源效率和环境可持续性。”

“此外,复合型材具有抗变形,耐化学腐蚀和恶劣的道路环境的能力。维修玻璃纤维非常简单,可以在仓库中完成。这意味着总线的总体运行维护和使用寿命成本将降低。”

文章来源:荣格

相关信息

- 《住宅项目规范》解读:建筑品质升级下的材料革新机遇

- 2025.04.18

- 警惕!不要让玻璃钢被“污名化”了

- 2025.03.18

- 聚氨酯全围护—中国南极秦岭站极地保温秘诀!

- 2025.03.04

- 关于超低能耗建筑的适用性分析

- 2024.12.23

- 玻璃钢,是玻璃还是钢?

- 2024.10.16

- 2024复合材料在汽车领域的应用(二)

- 2024.09.19