拉挤成型聚氨酯复合材料异型材生产技术要求

2023-07-29 09:06:41

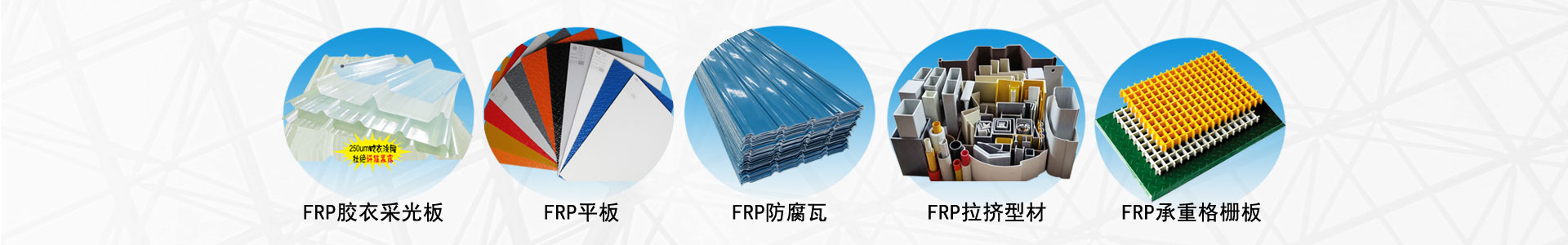

拉挤成型聚氨酯复合材料异型材主要应用领域;建筑节能门窗和防火门窗,地铁隔断屏蔽门,光伏边框和支架,通讯电力支架,梯具,金具,横担等。

一、对生产环境要求

由于双组份聚氨酯树脂反应活性高,树脂使用期短并放热,同时异氰酸酯与空气和原材料中的水份会发生反应, 产生发泡影响产品强度和表面质量, 纤维的微裂纹也会吸水,所以湿度对聚氨酯树脂的反应影响非常大。 而且环境温度的变化对树脂凝胶时间影响也非常大,温度高凝胶时间短,温度低凝胶时间长,同时也会造成树脂粘度变化,影响配料精度。基于聚氨酯树脂反应的特性,为保证聚氨酯复合材料产品的成型和产品性能指标,生产车间和原料存放必须设有除湿机,降低环境空气湿度,降低原料的含水量。

二、 产品的设计原则和原料选择及配方

复合材料其实是一种结构,同时具备可设计性强特点,所以复合材料产品是设计出来。产品的设计应根据产品的使用工况和用户要求以及国家相关政策市场需求,进行产品的截面设计,纤维的选择及分布,树脂的选择及配方,同时还要考虑成型工艺可行性,以保证生产的连续性和产品的成品率。 由于拉挤工艺的特

点树脂含量低,所以耐候性和防渗水性差,同时纤维以纵向分布为主,所以横向和环向强度低,易开裂,因此在产品设计中要考虑增加纤维织物及横向环向分布。

原材料选择及配方;应根据产品的性能要求和成本选择纤维品种和织物,尽量采用适用聚氨酯树脂的浸润剂配方的纤维纱,改善复合材料的界面,严格控制纤维纱的含水率指标。对于纤维织物的厚度均匀性和裁剪尺寸要有严格的要求。对于聚氨酯树脂的选择和配方,应根据产品的性能要求和使用工况进行,配方要综合考虑产品力学性能,耐腐蚀,耐候,阻燃,脱模剂,界面,水分,拉挤工艺,成本等因素,同时还要考虑各种添加原料助剂的相容性,减少配方中原料分层,保证各组分在使用中是混合均匀的。

三、 产品的工艺预成型设计

预成型的作用是梳理纤维及织物,同时也有对纤维和织物定位功能。对于拉挤型材产品,因纤维及织物含胶量的不同,树脂的收缩会造成产品的变形。所以预成型设计及分纱板的加工非常重要,预成型设计要科学合理,分纱板的加工要满足设计的尺寸精度,应保证产品的每个位置纤维分布均匀,纤维及织物定位准确,减少产品变形的变化,这样才能保证产品的尺寸公差满足要求。

四、 对拉挤成型工艺设备及模具的要求

对拉挤设备的要求:因聚氨酯树脂粘接强度高,含纱量高, 所以拉挤设备与拉挤环氧树脂条件相同,应保证足够的牵引力和夹紧力(不卸压)。

对模具的要求:模具长度 900mm-1000mm,模具材料采用热作模具钢,模具内尺寸直线度,平面度,垂直度等行为公差,满足设计要求,模具的工作面光洁度按环氧树脂体系要求加工。

注胶模盒的设计应考虑不得有存料死点, 下设排料口, 上设压力显示, 增加水循环冷却装置。

成型技术需采用注胶工艺,注胶设备原料罐应保证一定容积,配比准确,混合均匀,对于多线生产,可采用集中供料,每条线配备无原料罐注胶机。

五、 产品的直线度及调整

对于不对称异型材产品,因型材截面不对称, 树脂的收缩会造成产品发生弯曲变形。 拉挤型材的变形原理是, 型材从模具出口是有温度, 如果与夹持装置产生角度及产品重力,就会造成型材的弯曲变形。因此可以利用拉挤成型型材变形的原理,对型材进行调整控制,通过反向实施限制型材方向,即可解决产品的弯曲变形问题,保证产品的直线度。可采用可调整模具架进行调整,也可在拉挤生产线模具与夹持装置之间增加调整限位架进行调整。

六、 产品的切割与组装

产品的切割应选择专用切割设备,同时要增加环保吸尘设备,保证产品切割尺寸精度,减少切割粉尘对人体的伤害。产品的组装应选择专用组装设备,组装工艺要采用铝合金与塑钢门窗相结合的组装工艺,同时要增加环保吸尘设备和个人防护,减少粉尘对人体的伤害。

七、 产品的耐候性及解决办法

国家早已成立玻璃钢老化组,做了十五年的老化试验,明确了在配方中加入紫外线吸收剂,增加富树脂层,表面喷涂耐候性涂料和氟薄膜涂层等方法,用来提高玻璃钢产品耐候性和使用寿命。

目前聚氨酯树脂配方选择的是芳香族聚氨酯,所以耐候性满足不了产品长期使用要求,为提高产品耐候性,除了树脂配方中要加入紫外线吸收剂,颜料糊也要选择耐候性好的材料,然后对型材表面在线打磨砂光, 再涂覆耐候性涂料来解决耐候性问题。也可选择脂肪族聚氨酯树脂体系,提高产品的耐候性和使用年限,但会增加产品成本和价格。对于耐盐雾腐蚀应该按环氧乙烯基树脂一样,进行耐腐蚀试验,进一步完善聚氨酯配方,保证产品的耐腐蚀性能。

一、对生产环境要求

由于双组份聚氨酯树脂反应活性高,树脂使用期短并放热,同时异氰酸酯与空气和原材料中的水份会发生反应, 产生发泡影响产品强度和表面质量, 纤维的微裂纹也会吸水,所以湿度对聚氨酯树脂的反应影响非常大。 而且环境温度的变化对树脂凝胶时间影响也非常大,温度高凝胶时间短,温度低凝胶时间长,同时也会造成树脂粘度变化,影响配料精度。基于聚氨酯树脂反应的特性,为保证聚氨酯复合材料产品的成型和产品性能指标,生产车间和原料存放必须设有除湿机,降低环境空气湿度,降低原料的含水量。

二、 产品的设计原则和原料选择及配方

复合材料其实是一种结构,同时具备可设计性强特点,所以复合材料产品是设计出来。产品的设计应根据产品的使用工况和用户要求以及国家相关政策市场需求,进行产品的截面设计,纤维的选择及分布,树脂的选择及配方,同时还要考虑成型工艺可行性,以保证生产的连续性和产品的成品率。 由于拉挤工艺的特

点树脂含量低,所以耐候性和防渗水性差,同时纤维以纵向分布为主,所以横向和环向强度低,易开裂,因此在产品设计中要考虑增加纤维织物及横向环向分布。

原材料选择及配方;应根据产品的性能要求和成本选择纤维品种和织物,尽量采用适用聚氨酯树脂的浸润剂配方的纤维纱,改善复合材料的界面,严格控制纤维纱的含水率指标。对于纤维织物的厚度均匀性和裁剪尺寸要有严格的要求。对于聚氨酯树脂的选择和配方,应根据产品的性能要求和使用工况进行,配方要综合考虑产品力学性能,耐腐蚀,耐候,阻燃,脱模剂,界面,水分,拉挤工艺,成本等因素,同时还要考虑各种添加原料助剂的相容性,减少配方中原料分层,保证各组分在使用中是混合均匀的。

三、 产品的工艺预成型设计

预成型的作用是梳理纤维及织物,同时也有对纤维和织物定位功能。对于拉挤型材产品,因纤维及织物含胶量的不同,树脂的收缩会造成产品的变形。所以预成型设计及分纱板的加工非常重要,预成型设计要科学合理,分纱板的加工要满足设计的尺寸精度,应保证产品的每个位置纤维分布均匀,纤维及织物定位准确,减少产品变形的变化,这样才能保证产品的尺寸公差满足要求。

四、 对拉挤成型工艺设备及模具的要求

对拉挤设备的要求:因聚氨酯树脂粘接强度高,含纱量高, 所以拉挤设备与拉挤环氧树脂条件相同,应保证足够的牵引力和夹紧力(不卸压)。

对模具的要求:模具长度 900mm-1000mm,模具材料采用热作模具钢,模具内尺寸直线度,平面度,垂直度等行为公差,满足设计要求,模具的工作面光洁度按环氧树脂体系要求加工。

注胶模盒的设计应考虑不得有存料死点, 下设排料口, 上设压力显示, 增加水循环冷却装置。

成型技术需采用注胶工艺,注胶设备原料罐应保证一定容积,配比准确,混合均匀,对于多线生产,可采用集中供料,每条线配备无原料罐注胶机。

五、 产品的直线度及调整

对于不对称异型材产品,因型材截面不对称, 树脂的收缩会造成产品发生弯曲变形。 拉挤型材的变形原理是, 型材从模具出口是有温度, 如果与夹持装置产生角度及产品重力,就会造成型材的弯曲变形。因此可以利用拉挤成型型材变形的原理,对型材进行调整控制,通过反向实施限制型材方向,即可解决产品的弯曲变形问题,保证产品的直线度。可采用可调整模具架进行调整,也可在拉挤生产线模具与夹持装置之间增加调整限位架进行调整。

六、 产品的切割与组装

产品的切割应选择专用切割设备,同时要增加环保吸尘设备,保证产品切割尺寸精度,减少切割粉尘对人体的伤害。产品的组装应选择专用组装设备,组装工艺要采用铝合金与塑钢门窗相结合的组装工艺,同时要增加环保吸尘设备和个人防护,减少粉尘对人体的伤害。

七、 产品的耐候性及解决办法

国家早已成立玻璃钢老化组,做了十五年的老化试验,明确了在配方中加入紫外线吸收剂,增加富树脂层,表面喷涂耐候性涂料和氟薄膜涂层等方法,用来提高玻璃钢产品耐候性和使用寿命。

目前聚氨酯树脂配方选择的是芳香族聚氨酯,所以耐候性满足不了产品长期使用要求,为提高产品耐候性,除了树脂配方中要加入紫外线吸收剂,颜料糊也要选择耐候性好的材料,然后对型材表面在线打磨砂光, 再涂覆耐候性涂料来解决耐候性问题。也可选择脂肪族聚氨酯树脂体系,提高产品的耐候性和使用年限,但会增加产品成本和价格。对于耐盐雾腐蚀应该按环氧乙烯基树脂一样,进行耐腐蚀试验,进一步完善聚氨酯配方,保证产品的耐腐蚀性能。

文章来源:网络

相关信息

- 聚氨酯全围护—中国南极秦岭站极地保温秘诀!

- 2025.03.04

- 关于超低能耗建筑的适用性分析

- 2024.12.23

- 玻璃钢,是玻璃还是钢?

- 2024.10.16

- 2024复合材料在汽车领域的应用(二)

- 2024.09.19

- 2024复合材料在汽车领域的应用

- 2024.09.19

- Network Rail在英国伦敦的巴恩斯铁路桥上安装聚氨酯复合材料枕木

- 2024.08.22