2024复合材料在汽车领域的应用

2024-09-19 14:17:50

长期以来,复合材料一直在为汽车外饰件、结构件甚至一些内饰部件提供优势,如减重以及可成型出复杂的形状。在注重减重以提高性能的赛车开发领域,以及在产量低且受益于碳纤维优美质感的豪车领域,复合材料一直备受青睐。

而在较高产量的商用车领域,这些材料也有着各种各样的应用,只是应用的速度相对较慢,这是因为用于碳纤维或玻璃纤维复合材料的原材料要比金属替代品更昂贵,而且生产工艺从来都只适合小批量的生产。

然而,作为Allied Analytics LLP(美国俄勒冈州波特兰)的一个提供全方位市场研究和商业咨询的部门,Allied Market Research(美国特拉华州威尔明顿)发布的2023-2032 年汽车复合材料市场报告则预计,到2032年,汽车复合材料行业的收入将翻番。

按照预测,对电池电动汽车的开发及其销售的增长,将推动汽车复合材料应用的增加。由于汽车制造商们试图抵消较大的电池组带来的额外重量来减轻汽车整备质量、延长每次充电的续航里程,使得电动汽车为使用复合材料从而实现轻量化带来了许多机会。

根据 Allied Market Research 的报告,随着复合材料的生产技术朝着更快的工艺方向发展,如树脂传递模塑(RTM)成型工艺,复合材料将成为高产量应用更具竞争力的选项,也将使得预期的行业增长成为可能。

电动汽车电池壳技术的持续发展

复合材料应用于电池电动汽车的最大机会之一是电池壳——包括上盖以及用于在车内固定和保护车架与电池单元的底盘。据说,空的金属电池壳即使在装载前也会将车辆质量增加110-160kg,这使其成为电池电动汽车上最重的部件——这就为更轻的复合材料带来了机会。

除减重外,改用复合材料电池壳还可以带来其他许多好处,如能够成型出更复杂的形状、具有更好的抗冲击性和耐腐蚀性、更快的组装速度、更高的耐用性以及通过采用特定配方来改善阻燃性/防火性,后者在应对汽车制造商的严格要求(如UL Solutions 于2022年发布的UL标准2596)方面特别有利,该要求旨在控制热失控,即锂离子电池过热时产生的热量溢出以及潜在的火灾和烟雾。

随着性能和安全要求的日益提高,过去几年来,材料供应商们作出了积极的努力来开发更高性能的复合材料,以满足汽车制造商和电池模块生产商当前和未来的需求。

2023年,材料供应商们推出了几款旨在缓解电池壳热失控的新产品,包括Syensqo(前身为索尔维,美国佐治亚州阿尔法利塔)的Xencor Xtreme系列长玻纤(LGF) PPA 解决方案、Envalior(德国杜塞尔多夫)专为极端电池壳应用而订制的新型可回收热塑性Tepex材料,以及Syensqo的阻燃、快速固化环氧预浸料系统 SolvaLite 716 FR。

为了展示其技术在电池壳应用中的有效性,除汽车制造商外,一级汽车供应商甚至是材料供应商都在不断地推出新的电池壳设计,比如,材料供应商三菱化学集团(日本东京)就在2024 JEC World上首次展出了模压成型的电池盒顶盖设计,据说,该设计是为了方便组装,同时还能兼容该公司的多种材料,包括生物基材料或回收材料、热固性预浸料或热塑性塑料。.png)

其他有关电池盒的开发包括:Stellantis的CpK Interior Products部门(加拿大安大略省Corbyville)采用真空辅助湿法模压成型的设计、一级供应商Katcon(墨西哥蒙特雷)的多材料“工具箱”选项、大陆结构塑料(现为帝人汽车的一部分,美国密歇根州奥本山)的多材料示范件以及用于生产电池盒上盖示范件的智能热塑性RTM工艺。

值得一提的是,顶盖和底盖并不是复合材料在电池壳中唯一的潜在应用。电池壳要获得成功的性能,需要无缝设计的紧固和装配解决方案。Bossard(瑞士楚格)在一篇文章中详细介绍了其为满足电动货车对电池壳应用提出的严格公差要求(以及OEM和一级供应商的成本目标)而开发一种新型紧固解决方案所开展的研究。该公司利用其在复合材料紧固件方面积累的知识开发了一种新的嵌件螺柱设计,提高了强度和耐用性,并降低了总体成本,减少了所需要的工具。

用于储存这两种燃料的最成熟、最主要的系统包括Ⅲ型和Ⅳ型压力容器,它们由碳纤维/环氧树脂制成,是通过将纤维分别缠绕到铝或塑料的内胆上而制成的。

Aptera(美国加利福尼亚州卡尔斯巴德)是一家初创公司,正在开发一款装有太阳能电池板的太阳能电动汽车,该电池板可在车辆行驶或停止时充电。这款名为Launch Edition的首款量产车配备了大约700瓦的太阳能电池,一次充电可行驶400英里。该车辆要求其结构具有极佳的性能效率,由此而诞生了碳纤维复合材料的车身,名为BinC,据说这种结构还可以回收多达5次。

2022年11月,Aptera与CPC集团(意大利摩德纳)签署了一项协议,生产这些专用的复合材料车身。2023年9月,第一批复合材料的预生产部件被发布。2024 年,Aptera 宣布将进入阿拉伯联合酋长国市场,并已为其初始生产阶段募集了3300万美元的新资金。

而在较高产量的商用车领域,这些材料也有着各种各样的应用,只是应用的速度相对较慢,这是因为用于碳纤维或玻璃纤维复合材料的原材料要比金属替代品更昂贵,而且生产工艺从来都只适合小批量的生产。

然而,作为Allied Analytics LLP(美国俄勒冈州波特兰)的一个提供全方位市场研究和商业咨询的部门,Allied Market Research(美国特拉华州威尔明顿)发布的2023-2032 年汽车复合材料市场报告则预计,到2032年,汽车复合材料行业的收入将翻番。

按照预测,对电池电动汽车的开发及其销售的增长,将推动汽车复合材料应用的增加。由于汽车制造商们试图抵消较大的电池组带来的额外重量来减轻汽车整备质量、延长每次充电的续航里程,使得电动汽车为使用复合材料从而实现轻量化带来了许多机会。

根据 Allied Market Research 的报告,随着复合材料的生产技术朝着更快的工艺方向发展,如树脂传递模塑(RTM)成型工艺,复合材料将成为高产量应用更具竞争力的选项,也将使得预期的行业增长成为可能。

电动汽车电池壳技术的持续发展

除减重外,改用复合材料电池壳还可以带来其他许多好处,如能够成型出更复杂的形状、具有更好的抗冲击性和耐腐蚀性、更快的组装速度、更高的耐用性以及通过采用特定配方来改善阻燃性/防火性,后者在应对汽车制造商的严格要求(如UL Solutions 于2022年发布的UL标准2596)方面特别有利,该要求旨在控制热失控,即锂离子电池过热时产生的热量溢出以及潜在的火灾和烟雾。

UL 标准 2596 是基于 Forward Engineering与现代汽车公司的协议,该协议利用电阻加热器而不是明火来了解材料是如何对实际的加热和压力情况作出反应的,从试样顶部发出的火焰和/或等离子体即可证明最终的失效或屈服情况

随着性能和安全要求的日益提高,过去几年来,材料供应商们作出了积极的努力来开发更高性能的复合材料,以满足汽车制造商和电池模块生产商当前和未来的需求。

2023年,材料供应商们推出了几款旨在缓解电池壳热失控的新产品,包括Syensqo(前身为索尔维,美国佐治亚州阿尔法利塔)的Xencor Xtreme系列长玻纤(LGF) PPA 解决方案、Envalior(德国杜塞尔多夫)专为极端电池壳应用而订制的新型可回收热塑性Tepex材料,以及Syensqo的阻燃、快速固化环氧预浸料系统 SolvaLite 716 FR。

为了展示其技术在电池壳应用中的有效性,除汽车制造商外,一级汽车供应商甚至是材料供应商都在不断地推出新的电池壳设计,比如,材料供应商三菱化学集团(日本东京)就在2024 JEC World上首次展出了模压成型的电池盒顶盖设计,据说,该设计是为了方便组装,同时还能兼容该公司的多种材料,包括生物基材料或回收材料、热固性预浸料或热塑性塑料。

.png)

在2024 JEC World 上展出的三菱化学集团的电池盒顶盖原型,其设计使其易于组装,还能兼容该公司的一系列材料

其他有关电池盒的开发包括:Stellantis的CpK Interior Products部门(加拿大安大略省Corbyville)采用真空辅助湿法模压成型的设计、一级供应商Katcon(墨西哥蒙特雷)的多材料“工具箱”选项、大陆结构塑料(现为帝人汽车的一部分,美国密歇根州奥本山)的多材料示范件以及用于生产电池盒上盖示范件的智能热塑性RTM工艺。

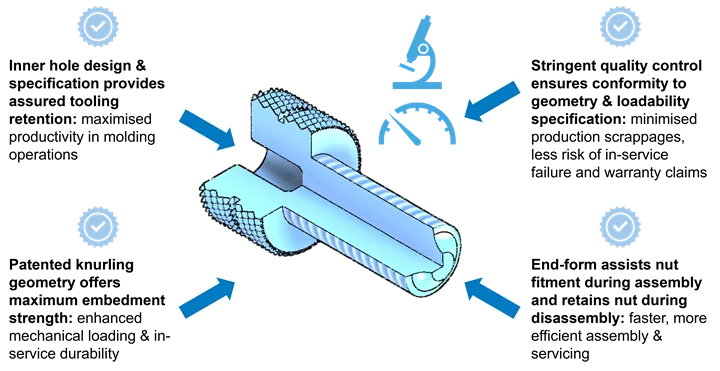

值得一提的是,顶盖和底盖并不是复合材料在电池壳中唯一的潜在应用。电池壳要获得成功的性能,需要无缝设计的紧固和装配解决方案。Bossard(瑞士楚格)在一篇文章中详细介绍了其为满足电动货车对电池壳应用提出的严格公差要求(以及OEM和一级供应商的成本目标)而开发一种新型紧固解决方案所开展的研究。该公司利用其在复合材料紧固件方面积累的知识开发了一种新的嵌件螺柱设计,提高了强度和耐用性,并降低了总体成本,减少了所需要的工具。

Bossard专门设计的嵌件螺柱紧固件(图片来源:Bossard)

氢动力压力容器

电动汽车并不是为公路车辆而开发的替代燃料汽车的唯一选项,尤其是在重型货车市场中。许多开发还在利用零排放的燃料如氢气和可再生天然气(RNG)来实现运输业的脱碳。用于储存这两种燃料的最成熟、最主要的系统包括Ⅲ型和Ⅳ型压力容器,它们由碳纤维/环氧树脂制成,是通过将纤维分别缠绕到铝或塑料的内胆上而制成的。

用复合材料设计太阳能汽车

除了电池电动和氢动力汽车外,还有几种太阳能汽车概念正在开发之中,以替代传统的汽油和内燃机汽车。Aptera(美国加利福尼亚州卡尔斯巴德)是一家初创公司,正在开发一款装有太阳能电池板的太阳能电动汽车,该电池板可在车辆行驶或停止时充电。这款名为Launch Edition的首款量产车配备了大约700瓦的太阳能电池,一次充电可行驶400英里。该车辆要求其结构具有极佳的性能效率,由此而诞生了碳纤维复合材料的车身,名为BinC,据说这种结构还可以回收多达5次。

处于组装阶段的Aptera的碳纤维增强聚合物(CFRP)车身。采用BinC结构方法的车身使用了与 CPC 集团合作开发的碳纤维片状模塑料(CF-SMC)技术,可实现高的强度/重量比以及生产的可扩展性(图片来源:Aptera)

2022年11月,Aptera与CPC集团(意大利摩德纳)签署了一项协议,生产这些专用的复合材料车身。2023年9月,第一批复合材料的预生产部件被发布。2024 年,Aptera 宣布将进入阿拉伯联合酋长国市场,并已为其初始生产阶段募集了3300万美元的新资金。

未完待续 2024复合材料在汽车领域的应用(二)

相关信息

- 《住宅项目规范》解读:建筑品质升级下的材料革新机遇

- 2025.04.18

- 警惕!不要让玻璃钢被“污名化”了

- 2025.03.18

- 聚氨酯全围护—中国南极秦岭站极地保温秘诀!

- 2025.03.04

- 关于超低能耗建筑的适用性分析

- 2024.12.23

- 玻璃钢,是玻璃还是钢?

- 2024.10.16

- 2024复合材料在汽车领域的应用(二)

- 2024.09.19